In der Welt der Formel 1 ist der Boxenstopp nicht bloß ein Zwischenstopp, sondern eine präzise choreografierte Aktion, die über Sekundenbruchteile entscheidet. Diese Faszination der Formel 1 inspiriert die Spitzenindustrie, wo Effizienz und Effektivität oft den entscheidenden Unterschied zwischen Erfolg und Misserfolg ausmachen.

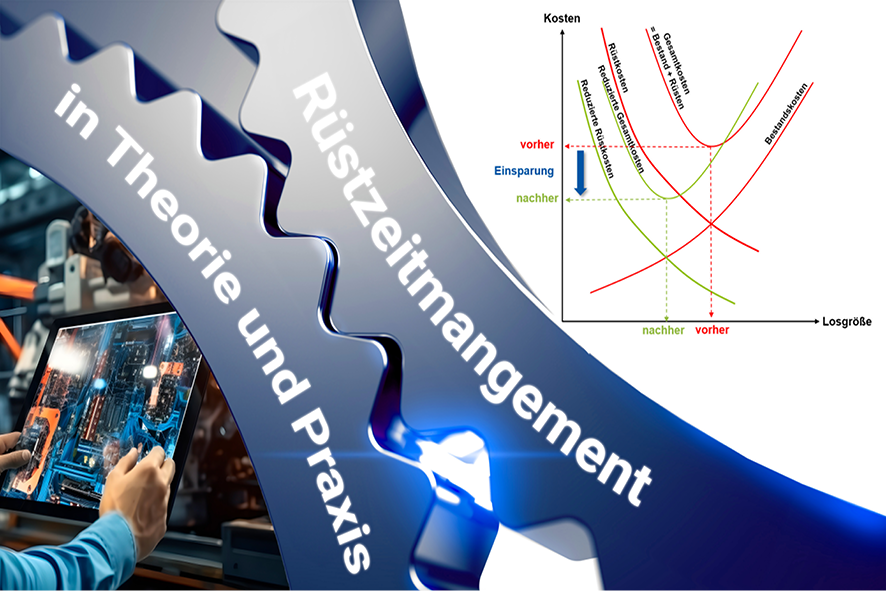

Ein effizienter Produktionsprozess spielt eine entscheidende Rolle für den wirtschaftlichen Erfolg eines Unternehmens. Ein bedeutender Faktor, der die Produktionskosten maßgeblich beeinflusst, sind die Rüstzeiten. Zur Reduzierung dieser Rüstzeiten kommt die Methode des SMED (Single Minute Exchange of Die) zum Einsatz.